- Перавагі калодзежаў

- Перавагі люкаў

- З чаго вырабляюць палімерпясчаные студні

- Жалезабетон або палімерпясок

1) адсутнасць вільгацепаглынання гарантуе большы тэрмін службы;

1) адсутнасць вільгацепаглынання гарантуе большы тэрмін службы;2) любая глыбіня з крокам 20см;

3) вага кожнага элемента (конус, кольцо і дно) не больш 50кг;

4)пагрузку-разгрузку і мантаж выконваюць 2 чалавекі за 5 хвілін;

5)мантаж ў цяжкадаступных для тэхнікі месцах;

6) надзейная гідраізаляцыя калодзежа пры дапамозе поліурэтанавага герметыка.

1) мінімальныя рызыкі крадзяжу вечка люка;

2) стабільны колер — няма неабходнасці фарбаваць люк;

3) шырокая каляровая гама (зялёны, чорны, чырвоны);

4) кошт нашага люка на парадак ніжэй чыгуннага аналага;

5) адсутнасць вільгацепаглынання і карозіі гарантуе большы тэрмін службы;

6) некалькі варыянтаў нагрузкі на люк 15кН-1,5 тн., 60кН-6тн.,125кН-12,58 тн.

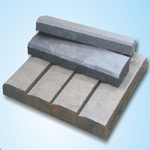

Сыравінай для полимерпесчаных калодзежаў выступае кампазітны матэрыял, у які дадаюць пяшчаны напаўняльнік. Кампазіты-гэта разнавіднасці пластмасы, надзеленыя рознымі ўласцівасцямі ў залежнасці ад дабавак, якія з імі змешваюць. Студні робяць метадам гарачага прэсавання, змешваючы парашкападобныя элементы і уздзейнічаючы высокімі тэмпературамі і ціскам. У выніку спякання структура матэрыялу атрымліваецца малапорыстай і вельмі трывалай

2) стабільны колер — няма неабходнасці фарбаваць люк;

3) шырокая каляровая гама (зялёны, чорны, чырвоны);

4) кошт нашага люка на парадак ніжэй чыгуннага аналага;

5) адсутнасць вільгацепаглынання і карозіі гарантуе большы тэрмін службы;

6) некалькі варыянтаў нагрузкі на люк 15кН-1,5 тн., 60кН-6тн.,125кН-12,58 тн.

Сыравінай для полимерпесчаных калодзежаў выступае кампазітны матэрыял, у які дадаюць пяшчаны напаўняльнік. Кампазіты-гэта разнавіднасці пластмасы, надзеленыя рознымі ўласцівасцямі ў залежнасці ад дабавак, якія з імі змешваюць. Студні робяць метадам гарачага прэсавання, змешваючы парашкападобныя элементы і уздзейнічаючы высокімі тэмпературамі і ціскам. У выніку спякання структура матэрыялу атрымліваецца малапорыстай і вельмі трывалай

Доўгі час жалезабетон заставаўся адзіным матэрыялам для вытворчасці калодзежаў. Але яго ўласцівасці далёка не ідэальныя. Параўнаем іх з аналагічнымі характарыстыкамі полимерпесчаного сыравіны. Вага і транспарціроўка на аб’ект жалезабетонныя матэрыялы адрозніваюцца значнай вагой. Мятровае кальцо мае вагу каля 500 кг, а значыць, для яго транспарціроўкі на будаўнічы аб’ект патрэбна спецыяльная тэхніка як для пагрузкі-разгрузкі (пад’ёмны кран), так і для перавозкі (грузавы аўтамабіль). Нават калі гэта і знойдзецца, то не заўсёды такая аб’ёмная тэхніка «ўціснецца» ў вузкую прастору будоўлі, асабліва ў гарадской мяжы, дзе побач – жылыя будынкі. Студні з палімерпяска за кошт меншых аб’ёмных кампанентаў прасцей мантаваць, таму што не патрэбна буйнагабарытная тэхніка і шмат працоўных.

Доўгі час жалезабетон заставаўся адзіным матэрыялам для вытворчасці калодзежаў. Але яго ўласцівасці далёка не ідэальныя. Параўнаем іх з аналагічнымі характарыстыкамі полимерпесчаного сыравіны. Вага і транспарціроўка на аб’ект жалезабетонныя матэрыялы адрозніваюцца значнай вагой. Мятровае кальцо мае вагу каля 500 кг, а значыць, для яго транспарціроўкі на будаўнічы аб’ект патрэбна спецыяльная тэхніка як для пагрузкі-разгрузкі (пад’ёмны кран), так і для перавозкі (грузавы аўтамабіль). Нават калі гэта і знойдзецца, то не заўсёды такая аб’ёмная тэхніка «ўціснецца» ў вузкую прастору будоўлі, асабліва ў гарадской мяжы, дзе побач – жылыя будынкі. Студні з палімерпяска за кошт меншых аб’ёмных кампанентаў прасцей мантаваць, таму што не патрэбна буйнагабарытная тэхніка і шмат працоўных.Памеры элементаў калодзежа. У дыяметры полимерпесчаные студні не таўсцей 1,1 метра, таму лёгка змесцяцца ў звычайны прычэп для легкавога аўтамабіля. У сваю чаргу, палімерна-пяшчаныя студні істотна лягчэй. Маса любога фрагмента канструкцыі (кольцы, люка і пр.) – да 50 кг. Такую вагу падымуць два чалавека без выкарыстання крана. Яшчэ адзін плюс: лёгка мантуецца ў цяжкадаступным месцы (да прыкладу, у склепе), бо закаціць кольцы і закінуць іх у шахту можа сам гаспадар ўчастка. Мантаж калодзежа сабраць з элементаў цэлы калодзеж і змантаваць яго ў зямлі здольны адзін чалавек, таму што вага кожнага элемента не перавышае 50 кг.

| +375 (232) 31 94 95, 31 93 61 |